2018年5月9日,受国家工业信息安全发展研究中心(工业和信息化部电子科学技术情报研究所)委托,北京中企慧联科技发展中心在北京主持召开由航发优材(镇江)高温合金有限公司自主研发的“高性能粉末高温合金材料技术”科技成果评价会。评价委员会听取了项目完成单位的技术总结报告,对项目资料进行了审查和质询,经讨论形成意见如下:

1. 提供的资料齐全,符合评价要求。

2. 该项目的主要创新点:

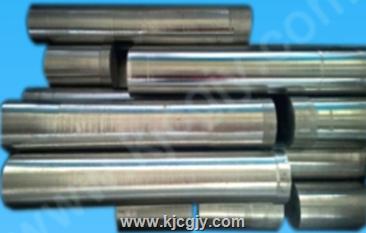

(1)创立了具有自主知识产权的高性能粉末盘研制技术体系,建立了完善的重大及专用硬件设备保障体系;

(2)基于材料合金成分、微观结构、力学性能和工艺性能的内在关联性,采用“成分高通量设计-集成缺陷控制-成形成性协同-综合性能评价”技术路线,建立了高温高强损伤容限型高性能粉末高温合金材料体系和工业制备成套技术;

(3)创建了粉末表面改性处理预制坯、热等静压致密化锭坯、热挤压棒坯的粉末盘集成制坯技术,确保了组合热工艺完整性;

(4)基于热挤压提供的细晶预制坯,结合高通量热模拟和计算机数值模拟技术,掌握了高温合金设计及粉末盘件成形成性协同控制的高品质制造技术规律;

(5)建立了完善的高性能粉末盘缺陷集成控制及高精度检测体系,开发出高质量粉末冶金涡轮盘制造工艺路线。

3. 所研制的高温高强损伤容限型高性能粉末高温合金,盘件纯净度满足Φ0.4mm-15dB探伤要求,组织不同部位的晶粒度差≤2级,解决了先进航空发动机涡轮盘纯净化和组织均匀性问题,具有良好的综合力学性能、抗氧化耐腐蚀性能和工艺性能,高温合金830℃拉伸屈服强度达到940MPa,抗拉强度达到988MPa,830℃/330MPa/50h蠕变残余应变0.159%,750℃/R=0.95/△εt=0.0078低周疲劳周次31488,提高了涡轮盘的可靠性。

4. 所研制的粉末高温合金涡轮盘经国家权威机构检测满足相关标准,符合航空发动机涡轮盘使用要求,并通过了用户中国航发商用发动机有限责任公司CJ-1000民用航空发动机高压涡轮盘的超转破裂考核试验。

5. 该项目突破了制约重点高温合金材料耐温性和可靠性的材料设计,形成了粉末高温合金材料全流程高均质、高洁净度的控制技术,提高了航空发动机涡轮盘等热端部件的工业基础和制造水平。具有自主知识产权,项目整体技术居国内领先,达到国际先进水平。该项目对实现航空发动机粉末涡轮盘研制和生产自主保障具有重要意义,社会经济效益显著。

评价委员会一致同意通过科技成果评价。

建议:进一步扩大该技术成果的工业化产能,满足市场需求。

该项目是我国航空发动机的核心技术之一,很有必要在现有基础上扩大生产能力,以满足军用和民用航空发动机日益发展的关键性需求。

高性能粉末高温合金材料技术航材院多年技术积累研究,突破国外的技术封锁,并取得技术突破,并在现役发动机上唱功应用,技术指标达到国外同类产品技术水平,技术难度大,经济效益显著。

粉末需求量大,应重点加大技术、经验、体量、成本的产业化水平必要的技术和资金投入。

该项目解决了航空发动机粉末高温合金涡轮盘制粉、热等压成形、热剂压制坯等温锻成形等关键技术难题,并取得技术突破。具又明显的社会经济效益,具备扩大产业化的技术基础。

提供的评价所需技术资料齐全,符合要求。产品各项性能指标符合有关标准规定,工艺、技术先进合理,有明显创新。具有重要的推广应用价值和社会效益及经济效益。达到了国内领先、国际先进的水平。

1.在技术保障能力方面,建议突出高通量计算在材料制造控制制备成型工艺等方面的能力。

2.在产业化方面,建议对新产线的能力设备投入,结构优化,产能扩大等方面的内容增加。

该公司是依托北京航空材料研究院的相关技术和团队成立的高技术公司。该项目瞄准了国内重大需求,技术复核领域发展趋势,并具有创新性和自主知识产权。整体技术居国内领先,材料综合性能达到国际同类材料的先进水平。